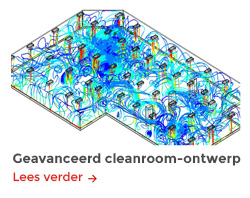

Ontwerpbenadering en lay-out

Een initiële User Requirement Specification (URS) definieert de processen, apparatuur, werkzaamheden, capaciteiten en de omgevingsparameters voor het cleanroom-ontwerp. In een URS moeten ontwerpers de stroom van mensen en producten door de faciliteit in beeld brengen om zodoende tot een optimale lay-out te komen die voor correcte naleving van de regelgeving zorgt, voorziet in een efficiënte doorloop, en de kansen op kruisbesmetting minimaliseert.

Het is essentieel dat relevante personen van productie, kwaliteit, logistiek, onderhoud en engineering in een vroeg stadium betrokken worden bij het ontwerp. Dit voorkomt wijzigingen en het opnieuw moeten doorlopen van de ontwerpfase, en het minimaliseert kostbare fouten. Praktische situaties worden zo niet over het hoofd gezien en kunnen ook niet verkeerd worden geïnterpreteerd.

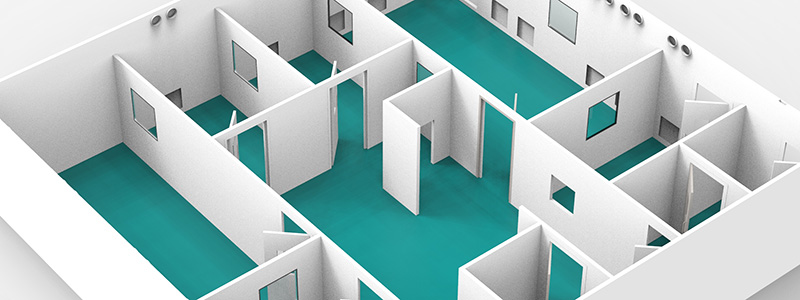

Stroom van personeel en materiaal

De leidende ontwerpprincipes houden het binnenkomen en verlaten van cleanrooms, en de stroom van personeel en materiaal gescheiden. In de lay-out moet er voldoende ruimte zijn voor het opnemen van transferluiken, materiaalluchtsluizen en meerdere kledingwissels.

Vooral bij het ontwerpen van cleanroom-suites van meerdere classificaties (B, C, D en CNC) is dit heel belangrijk. Als de beschikbare ruimte niet toereikend is en afval, mensen, uitgangsmaterialen en afgewerkte goederen elkaar in doorgeefsluizen en gangen kruisen, moeten er procedures worden ingevoerd om kruisbesmetting te voorkomen.

Apparatuur en services

De URS voor een faciliteit definieert welke apparatuur en services er nodig zijn. Zij dient helderheid te scheppen of en hoe bijvoorbeeld apparatuur eventueel vlak moet worden ingebouwd in muren, of apparatuur op een bepaalde locatie op de vloer worden bevestigd of juist op skids wordt gebruikt. Al deze specificaties kunnen een aanzienlijke impact op het ontwerp hebben.

CMO’s kunnen bijvoorbeeld modulaire, skid-mounted of vrijstaande apparatuur gebruiken om een zekere mate van flexibiliteit te behouden. In zo’n situatie is het ook belangrijk om aan de interne verplaatsing van tijdelijk materieel te denken. Er moet rekening worden gehouden met deur- en gangbreedtes en algemene opslag- en toegangsvereisten.

Het plaatsen van procesapparatuur buiten de hoofdruimte, met een interface naar de gecontroleerde omgeving, kan de ruimte maximaliseren en komt de workflow ten goede. Het biedt ook toegang voor onderhoud vanuit een niet-geclassificeerde ruimte, of een lager geclassificeerde ruimte, wat de efficiëntie van het operationele onderhoud verbetert.

Voor moderne (bio)farmaceutische faciliteiten integreert ons ontwerp de procesbehoeften met de cleanroomarchitectuur. Zo krijgt u een passende oplossing voor product, proces en mens.