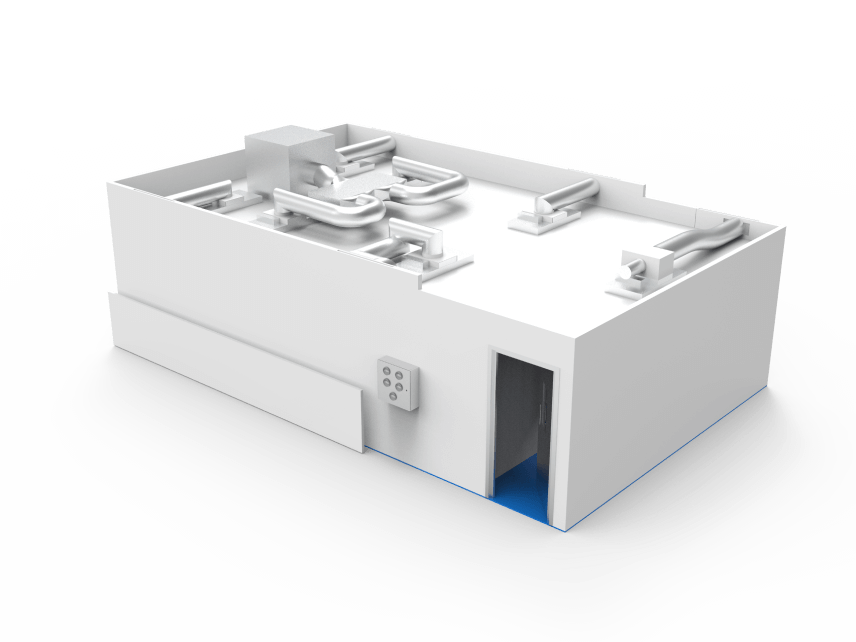

Hardwall-Reinraum mit automatisierten HEPA-lite™ Überdachungen für den Spritzguss-Prozess

Tex Plastics’ mission to develop higher performing, lower cost solutions for its clients, is now complemented with a class 7/8 clean room system that includes automated clean-air HEPA-lite™ canopies, controllable by a user-friendly touch screen interface.

Key facts

Custom-built 44m² cleanroom with sliding canopy

ISO Class 7 suitable for medical plastics application

Four zones reducing maintenance downtime

Control system with touch-screen interface

Was benötigte der Kunde?

Die Strategie der kontinuierlichen Verbesserung hin zur kostengünstigen, schlanken Produktion geht Hand in Hand mit der Voraussetzung der Innovation und Skalierbarkeit in modernen Fertigungsstätten.

Bei den Bemühungen die Fertigungsmöglichkeiten in der Reinraumproduktion zu verbessern, hat Tex Plastics in dem in Lancaster ansässigen Reinraum-Lösungsanbieter, Connect 2 Cleanrooms, beides gefunden.

Die Mission von Tex-Plastics leistungsstärkere, kostengünstigere Lösungen für seine Kunden zu entwickeln wird nun mit einem Klasse 7/8-Reinraum-System ergänzt, das automatisierte Reinraum-HEPA-lite™ Schutzdächer miteinschließt, die über eine benutzerfreundliche Touchscreen-Oberfläche gesteuert werden können.

Wie profitierte der Kunde?

Wir entwickelten ein Reimraum-System mit automatisierten Reinraum-HEPA-lite™ Schutzdächern, die über eine benutzerfreundliche Touchscreen-Oberfläche gesteuert werden können.

Durch eine benutzerfreundliche Touchscreen-Oberfläche ist unser Kunde in der Lage, aus der Ferne die Antriebe zu aktivieren, die die versiegelten HEPA-lite™ Schutzdächer verschieben, damit über Brückenkräne ein Zugang zu den Werkzeugen geschaffen werden kann.

Diese vom Kunden gewünschte Anforderung sorgt dafür, dass saubere Luft an kritischen Stellen der Produktion zur Verfügung steht und reduziert Kontamination durch deutliches eingrenzen der Maschinenbereiche, die während des Werkzeugwechsels der Außenumgebung ausgesetzt sind. Dies schränkt die Ausfallzeiten für die Reinigung ein, reduziert die Gefahr einer Kontamination und steigert die Produktivität.

Wie konnten wir dem Kunden helfen?

Die Touchscreen-Schnittstelle fungiert auch als ein Kontrollsystem und ermöglicht die volle Kontrolle über die HEPA-Filtration und die Beleuchtungsstärken, sowie die Überwachung der Druckniveaus und alarmiert das Personal, wenn der Reinraum außerhalb der Spezifikation betrieben wird.

Alle Druckdaten sind aufgezeichnet, exportierbar und überprüfbar, um die Leistung und die fortlaufende Einhaltung der Produktionsprozesse darzustellen.

Es gibt vier Zonen in dem Reinraum. Wenn also eine Maschine gestoppt oder gewartet werden muss, kann dies getan werden ohne dabei alle Prozesse zu beeinflussen.

Der modulare Aufbau führt dazu, dass zusätzlicher Speicherplatz hinzugefügt werden kann, um Platz für weitere Maschinen oder einen größeren Verpackungsbereich zu schaffen.

“Ein sorgfältiges Projektmanagement mit umfassenden Werkzeugvalidierungsprotokollen, einschließlich wissenschaftlicher Formteildisziplinen, bedeutet, dass wir technische Fähigkeiten und einen Wettbewerbsvorsprung im Bereich der Reinraumproduktionsanlage gewährleisten und bei maximaler Effizienz arbeiten.”

-Technischer Leiter und Qualitätsbeauftragter, Tex Plastics

START A PROJECT WITH US

Our design and build specialists have experience working with customers in all kinds of industries on a global scale, achieving great results time and time again. We’d love to work with you as well!

REQUEST A QUOTE